Электроды з нержавеючай сталі CB-A102

Заўвага аб выкарыстанні электрода з нержавеючай сталі

1. Нержавеючая сталь з хромам мае пэўную каразійную ўстойлівасць (акісляльная кіслата, арганічная кіслата, кавітацыя), тэрмаўстойлівасць і зносаўстойлівасць.Звычайна выкарыстоўваецца ў электрастанцыях, хімічных, нафтавых і іншых матэрыялаў абсталявання.Нержавеючая сталь хрому дрэнная свариваемость, варта звярнуць увагу на працэс зваркі, умовы тэрмічнай апрацоўкі і выбар адпаведнага электрода.

2. Нержавеючая сталь CR-13 мае больш высокую цвёрдасць пасля зваркі і лёгка стварае расколіны.Калі для зваркі выкарыстоўваецца той жа тып электрода з нержавеючай хромавай сталі (G202, G207), яго неабходна папярэдне нагрэць вышэй за 300 °C і астудзіць прыкладна да 700 °C пасля зваркі.Калі зварка не можа быць праведзена пасля зваркі тэрмічнай апрацоўкай, то выбар хромоникелевый электрод з нержавеючай сталі (A107, A207) .

3. Нержавеючая сталь хрому 17 з мэтай павышэння ўстойлівасці да карозіі і зварваемасці і павышэння адпаведнай колькасці элементаў стабільнасці, такіх як Ti, Nb, Mo і г.д., зварваемасць лепш, чым нержавеючая сталь хрому 13.Калі выкарыстоўваецца той жа тып электрода з хромавай нержавеючай сталі (G302, G307), яго трэба папярэдне нагрэць вышэй за 200 °C і загартаваць каля 800 °C пасля зваркі.Калі зварка не паддаецца тэрмічнай апрацоўцы, то выбар электрода з хромоникелевой нержавеючай сталі (A107, A207).Электрод з нержавеючай сталі CR-NI мае добрую каразійную ўстойлівасць і ўстойлівасць да акіслення, шырока выкарыстоўваецца ў хімічнай прамысловасці, вытворчасці угнаенняў, нафты і медыцынскіх машын.

4. 0 і ніжэй можна выкарыстоўваць для зваркі ва ўсіх пазіцыях.

5. 0 і вышэй для плоскай і кутняй зваркі.

6. Хроманікелевае пакрыццё з нержавеючай сталі мае тытана-кальцыевы тып і тып з нізкім утрыманнем вадароду.Тытанат кальцыя тыпу можа быць выкарыстаны ў пераменным і пастаянным току, але пранікненне неглыбокай зваркі пераменнага току, у той час як лёгка чырвоны, так як выкарыстоўваць крыніца харчавання пастаяннага току.Дыяметр

7. Электрод трэба трымаць сухім, тытана-кальцыевы тып трэба сушыць пры тэмпературы 150 °C на працягу 1 гадзіны, а тып з нізкім утрыманнем вадароду трэба сушыць пры тэмпературы ад 200 °C да 250 °C на працягу 1 гадзіны (без паўторнай сушки, інакш пакрыццё лёгка трэскаецца і адслойваецца) , прадухіліць наліпанне алею і іншай бруду на пакрыццё электрода, каб не павялічваць утрыманне вугляроду ў зварным шве і не ўплываць на якасць зваркі.

8. Для прадухілення карозіі паміж вушкамі, выкліканай награваннем, зварачны ток не павінен быць занадта вялікім, меншым за электрод з вугляродзістай сталі прыкладна на 20%, ARC не павінен быць занадта доўгім, хуткае астуджэнне паміж пластамі, каб звужыць шарык, падыходзіць .

| мадэль | GB | AWS | Дыяметр (мм) | Тып пакрыцця | Ток | Выкарыстоўвае |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Вапнава-тытанавы тып | DC | Выкарыстоўваецца для зваркі ўстойлівых да карозіі 0cR19Ni9 і 0Cr19Ni11Ti канструкцыі з нержавеючай сталі ніжэй за 300︒C |

Хімічны склад наплавленага металу

| Хімічны склад нанесенага металу (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9,0-11,0 | ≤0,75 | 18.0-21.0 |

Механічныя ўласцівасці наплавленага металу

| Механічныя ўласцівасці наплавленага металу | |

| Rm (Мпа) | А (%) |

| ≥550 | ≥35 |

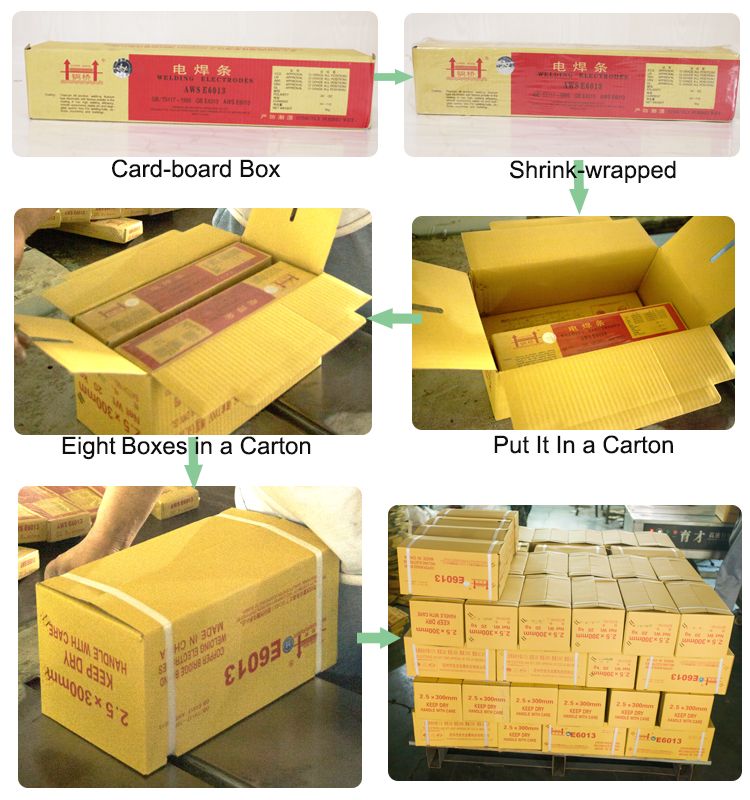

Ўпакоўка

Наша фабрыка

Выстава

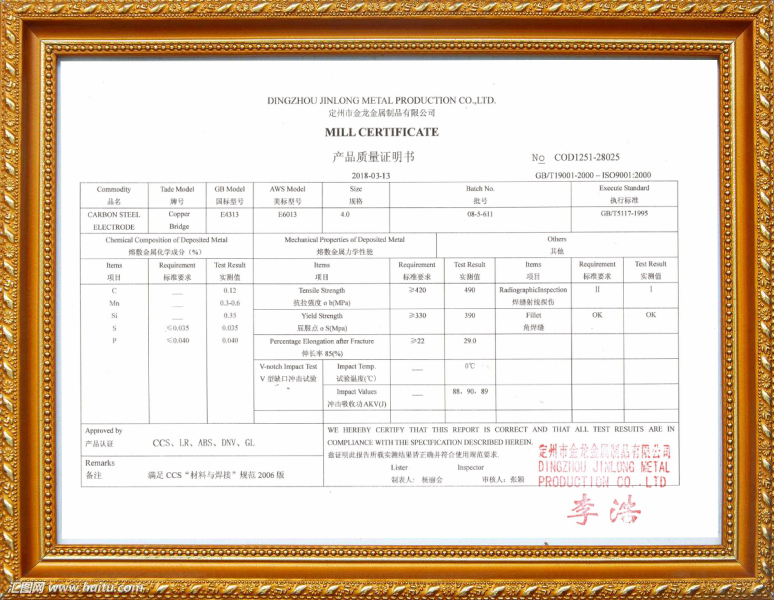

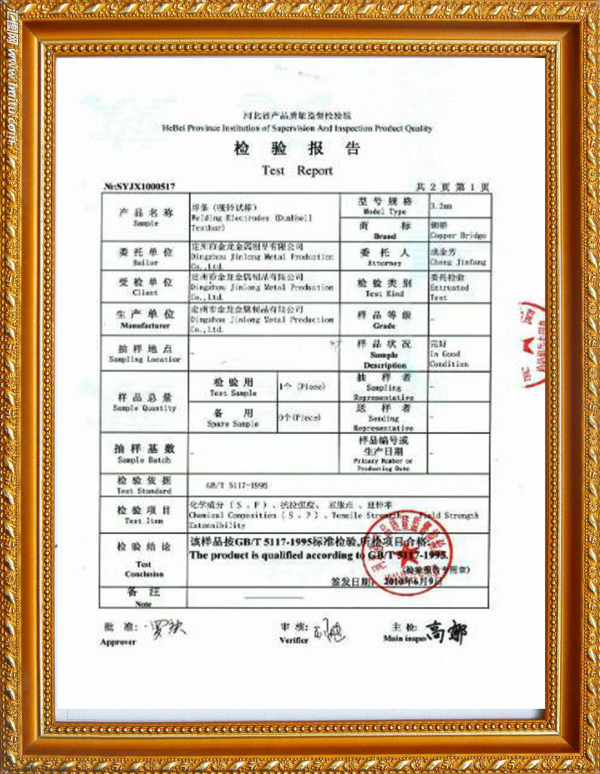

Наша сертыфікацыя